Üretim Malzemeleri

Üretim Malzemeleri

Isıya dayanıklı çelikler, yüksek sıcaklıklarda mekanik direnç ve kimyasal kararlılığını koruyan alaşımlardır.

01

Manganezli çeliğin kullanım alanları, genellikle yüksek dayanıklılık ve ağır yükleri taşıma yeteneği gerektiren sanayilere odaklanmıştır.

02

Yüksek kromlu çeliklerin ana kullanım alanı, malzeme ezme işlemlerinin operasyonlarının temel bir parçası olduğu sanayilerdir.

03

Karbon çelikleri, kimyasal bileşimi başlıca demir ve karbon olan, çeşitli mekanik özellikler sunan bir çelik grubudur.

04

Duktal dökme demir, aynı zamanda nodüler dökme demir veya spheroidal grafit dökme demir olarak da bilinir, ileri düzey ve çok yönlü dökme demir türlerinden biridir.

05

Ni-Hard ve Ni-Resist dökme demirleri, her ikisi de belirli yüksek performanslı uygulamalar için tasarlanmış özel beyaz dökme demir türleridir.

06

Nikel-Kromlu dökme demirler, madencilik ekipmanları, çimento ve malzeme işleme gibi belirli sanayilerde mükemmel performans gösterir.

07

Gri dökme demir, yapısındaki pul şeklindeki grafit nedeniyle gri bir görünüme sahip olan, en yaygın dökme demir türlerinden biridir.

08

Ürünlerimiz

Atashgah Çelik Döküm Şirketi Ürünleri

01

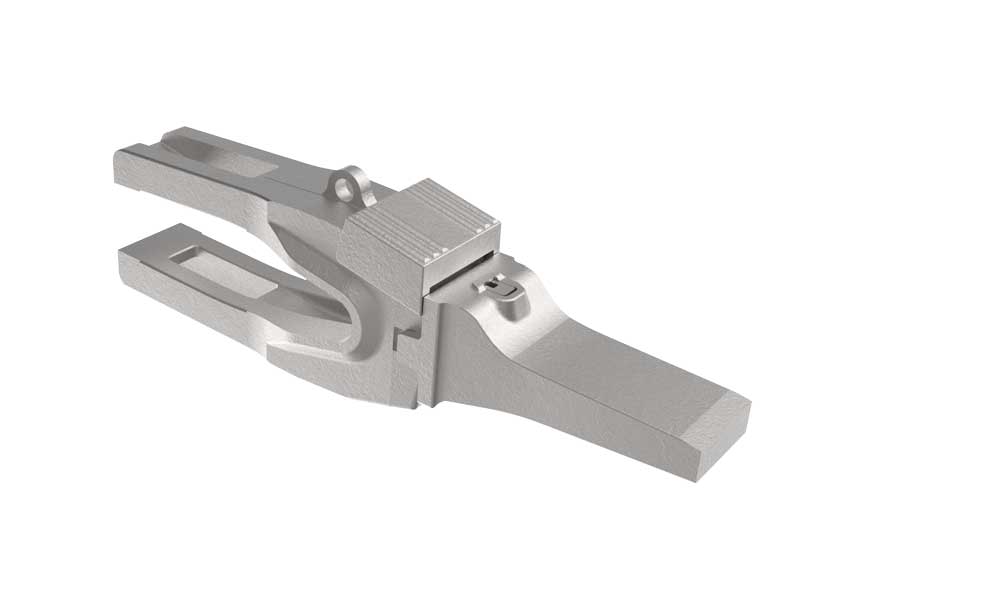

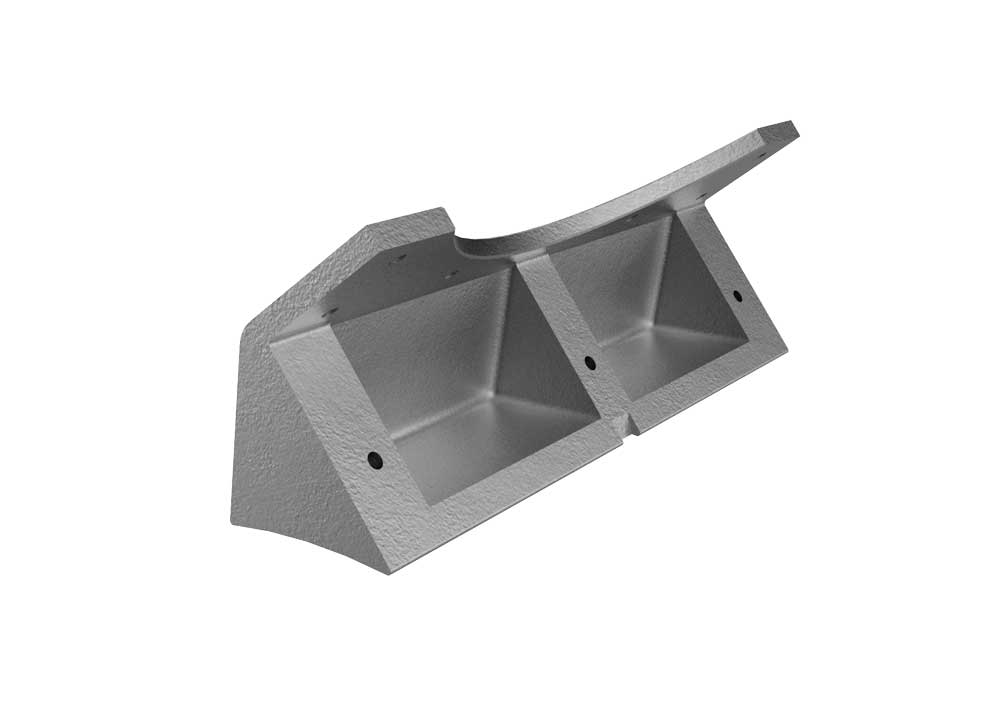

Madencilik Endüstrisi

AG ve SAG değirmen astarlarının üretimi ve ömürlerinin uzatılmasında lider.

02

Çelik Endüstrisi

Grate Kiln ve Traveling Grate yöntemlerini kullanarak peletleme için döküm parçalarında uzmanlaşmış.

03

Çimento Endüstrisi

Çimento üretim bölümleri için gerekli tüm parçaların özel üretimi.

04

Bakır Endüstrisi

Geliştirilmiş dayanıklılık ve ömürle bakır konvertör kapakları, ağızlıklar ve top değirmeni astarlarının üretimi.

05

Dökme Öğütme Bilyeleri

Çeşitli endüstriler için optimize edilmiş performansla dökme demir öğütme bilyelerinin özel üretimi.

06

Isıl İşlem

Üretilen tüm alaşımlar üzerinde çeşitli ısıl işlem süreçlerini gerçekleştirme kapasitesine sahiptir.

Üretim Aşamaları

Parçaların Üretim Aşamaları

Work Process

01

Step

Tasarım

Özel yazılımlar kullanılarak parçaların teknik çizimlerinin hazırlanması

02

Step

Döküm Simülasyonu

Kusurları en aza indirmek için erimiş metal akışını ve katılaşmayı analiz etmek

03

Step

Modelleme

Hassas ve standart kalıplama için ilk modellerin oluşturulması

05

Step

Erime

Erimiş metalin, bileşenleri şekillendirmek için kalıplara aktarılması

07

Step

Bitirme

Kusursuz bileşenler için son işleme ve fazla malzemenin çıkarılması

04

Step

Kalıplama ve Montaj

Yüksek hassasiyetli üretim için farklı kalıp bileşenlerinin hazırlanması ve montajı.

06

Step

Isıl İşlem

Parçaların mekanik özelliklerini ve mukavemetini artırmak

08

Step

Ambalajlama

Müşterilere teslimat için parçaların hazırlanması

Herhangi bir sorunuz mu var? Bizimle iletişime geçin!

Sepahan Foolad Atashgah Döküm Sanayi Şirketi, döküm endüstrisindeki 30 yılı aşkın deneyimiyle, nitelikli personel ve deneyimli yöneticilerden faydalanarak kendi kendine yeterliliğe odaklanmaktadır. Şirket, çelik, bakır, madencilik, çimento ve ilgili sektörler dahil olmak üzere çeşitli endüstrilere gururla hizmet vermekte ve farklı endüstriler tarafından ihtiyaç duyulan dökme demir toplarını üretmektedir.

Hızlı Erişim

Adres

İsfahan – Necafabad – Necafabad Sanayi Parkı 2 – Sanat Meydanı – Doktor Hesabi Caddesi – Alt Köşe 28

E-posta

© 2024Designed and Developed by moroorgaran.