فرایند تولید قطعات ریختهگری سایشی در صنعت سیمان

در صنعت سیمان، دوام و کارایی تجهیزات تولیدی نقش تعیینکنندهای در بهرهوری و کاهش هزینههای عملیاتی دارد. یکی از مهمترین اجزای این تجهیزات، قطعات ریختهگری سایشی هستند که بهطور مستقیم در معرض سایش شدید ناشی از مواد خام و کلینکر قرار دارند. فرایند تولید قطعات ریختهگری سایشی چیزی فراتر از یک عملیات صنعتی ساده است. این فرایند حاصل تلفیق دقیق دانش متالورژی، مهندسی مواد و فناوریهای پیشرفته ریختهگری است. هدف اصلی آن، ساخت قطعاتی است که در برابر فشار، سایش و شرایط سخت کاری، دوام بالایی داشته باشند و عملکردی قابل اعتماد ارائه دهند.

هر قطعهای که در این مسیر تولید میشود، نتیجه انتخابهای هوشمندانه در طراحی، ترکیب مواد و کنترل دقیق دما و قالبگیری است. وقتی این عناصر بهدرستی کنار هم قرار بگیرند، محصول نهایی نهتنها از نظر مکانیکی مقاوم است؛ بلکه عمر مفید بالاتری دارد و نیاز به تعویض یا تعمیرات مکرر را کاهش میدهد.

در این مقاله از وبسایت صنایع ریختهگری فولاد آتشگاه سپاهان قصد داریم نگاه دقیقی به فرایند ریختهگری قطعات سایشی بیندازیم؛ از انتخاب آلیاژ مناسب تا مراحل قالبگیری، ذوب و عملیات حرارتی. همچنین نقش لاینرهای مقاوم به سایش کارخانه سیمان بهعنوان یکی از مهمترین کاربردهای این قطعات را مورد تحلیل قرار میدهیم. شناخت صحیح این فرایندها نهتنها به بهینهسازی عملکرد تجهیزات کمک میکند؛ بلکه زمینهساز توسعه فناوریهای بومی در صنعت سیمان کشور نیز است.

بهترین روش تولید قطعات ریختهگری مقاوم به سایش برای صنعت سیمان

صنعت سیمان بهعنوان یکی از صنایع مادر، همواره با چالشهای جدی در زمینه فرسایش قطعات مکانیکی مواجه بوده است. مواد اولیه سخت و خورنده مانند کلینکر باعث شده تا قطعات مورد استفاده در فرایند تولید سیمان، بهویژه در بخشهای خردکردن و آسیاب، نیازمند مقاومت بالایی در برابر سایش باشند. به همین دلیل، فرایند تولید قطعات ریختهگری سایشی با بهرهگیری از آلیاژهای خاص و فناوریهای پیشرفته، نقش مهمی در افزایش بهرهوری و کاهش هزینههای نگهداری ایفا میکند. فرایند ریختهگری قطعات سایشی با مواد اولیه باکیفیت و دقت و کنترل بالایی صورت میگیرد؛ زیرا کیفیت قطعات در این مرحله تأثیر بسزایی بر کل خط تولید میگذارد.

بهینهسازی فرایند ریختهگری برای افزایش مقاومت سایشی

سایش قطعاتی مانند لاینرها، چکشها و صفحات آسیاب، یکی از عوامل اصلی توقف تولید و افزایش هزینههای نگهداری است. با بهینهسازی فرایند تولید قطعات ریختهگری سایشی و بدون نیاز به تغییرات پرهزینه در طراحی مواد اولیه میتوان مقاومت سایشی این قطعات را بهطور چشمگیری افزایش داد.

با اصلاح دمای ریختهگری و استفاده از قالبهای دقیقتر، میتوان مقاومت سایشی لاینرهای آسیاب را تا ۴۰٪ افزایش داد.

نکات کلیدی در بهینهسازی فرایند ریختهگری قطعات سایشی عبارتاند از:

- انتخاب آلیاژ مناسب (مثل چدن کروم بالا یا نیکلدار)

- کنترل دقیق دمای ریختهگری و زمان سرد شدن

- استفاده از قالبهای با دقت بالا برای کاهش تخلخل

- عملیات حرارتی پس از ریختهگری برای افزایش سختی سطحی

- تستهای سایشی واقعی قبل از ارسال به مشتری

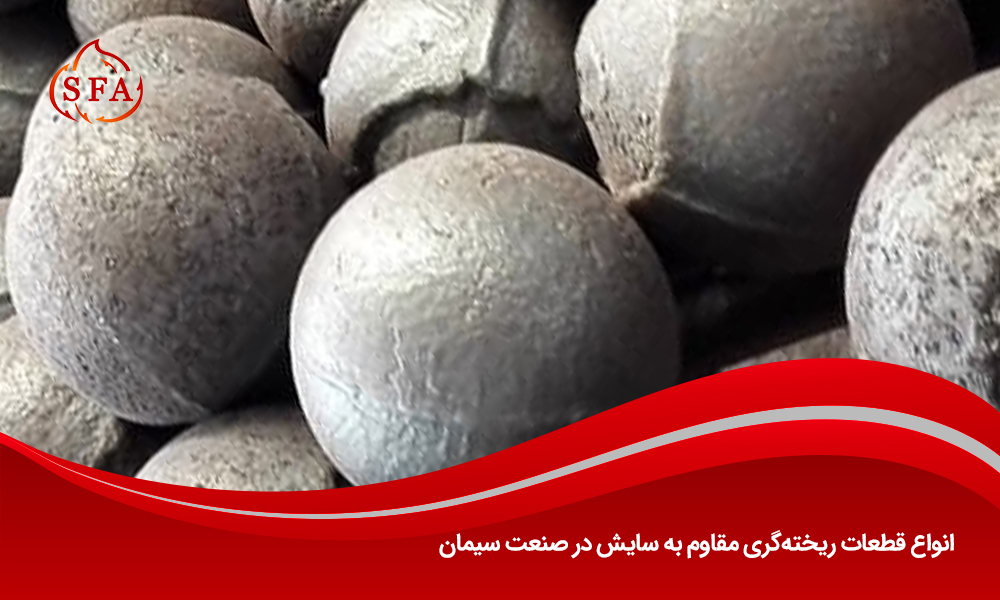

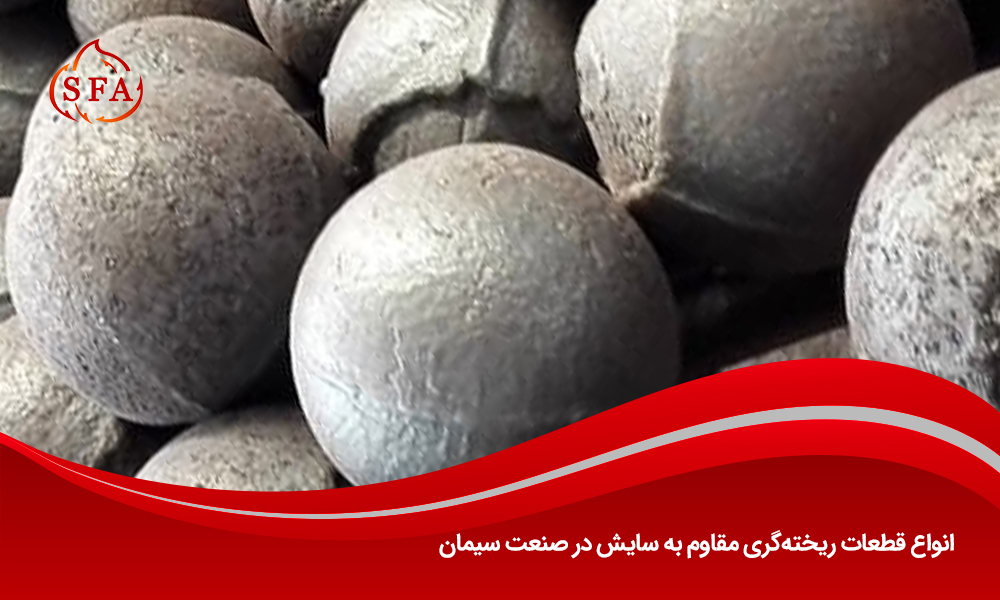

انواع قطعات ریختهگری مقاوم به سایش در صنعت سیمان

در فرایند تولید سیمان، قطعات مختلفی از طریق روش ریختهگری تولید میشوند. هر یک از قطعات وظیفه مهمی در عملکرد تجهیزات دارند. از جمله مهمترین این قطعات میتوان به موارد زیر اشاره کرد:

1. چکش کوبیت مقاوم به سایش

چکش کوبیت یکی از قطعات مهمی است که در فرایند تولید قطعات ریختهگری سایشی ساخته میشود. این چکش در سنگشکنهای کوبیت برای خردکردن اولیه مواد معدنی استفاده میشود. استفاده از فولادهای آلیاژی با درصد بالای کروم و نیکل، باعث افزایش عمر مفید چکشها در برابر ضربه و سایش میگردد.

2. بوش آسیاب سیمان

بوشها بهعنوان قطعات محافظ در آسیابهای گلولهای عمل میکنند و مانع از تماس مستقیم گلولهها با بدنه آسیاب میشوند. انتخاب آلیاژ مناسب برای بوشها، تأثیر مستقیمی بر کاهش سایش و افزایش راندمان آسیاب دارد.

3. لاینر آسیاب چکشی

لاینرهای مقاوم به سایش کارخانه سیمان، در آسیابهای چکشی وظیفه جذب ضربات و محافظت از بدنه را بر عهده دارند. طراحی هندسی مناسب و استفاده از مواد مقاوم به سایش، از عوامل مؤثر در عملکرد بهینه این قطعات است.

4. غلتک و رینگ سیمان

در آسیابهای غلتکی، غلتکها و رینگها نقش اصلی در خردکردن مواد دارند. این قطعات معمولاً از فولادهای سختکاریشده یا چدنهای آلیاژی تولید میشوند تا در برابر فشار و سایش شدید مقاومت کنند.

آلیاژهای پرکاربرد در فرایند تولید قطعات ریختهگری سایشی کارخانه سیمان

انتخاب آلیاژ مناسب در فرایند تولید قطعات ریختهگری سایشی نهتنها عمر مفید تجهیزات را افزایش میدهد؛ بلکه بهرهوری کل خط تولید را نیز بهبود میبخشد. آلیاژهایی مانند انواع چدن و فولادهای منگنزی و کرومدار، به دلیل مقاومت بالا در برابر سایش و ضربه، گزینههای پرکاربرد در ساخت قطعات سایشی هستند. در این فرایند، ترکیب دقیق عناصر، عملیات حرارتی کنترلشده و طراحی مهندسی، همگی در کنار هم قرار میگیرند تا قطعهای تولید شود که در برابر سختترین شرایط کاری دوام بیاورد. شناخت این آلیاژها و نحوه عملکردشان، کلید افزایش راندمان و کاهش هزینههای نگهداری در کارخانههای سیمان است.

مقایسه فولاد و چدن مقاوم به سایش در قطعات صنعت سیمان

قطعاتی مانند روتور، آسیاب، لاینر و تیغهها بهطور مداوم در معرض سایش شدید ناشی از برخورد ذرات سخت قرار دارند. انتخاب متریال مناسب برای این قطعات، نهتنها عمر تجهیزات را افزایش میدهد؛ بلکه هزینههای تعمیر و توقف تولید را نیز به حداقل میرساند. در این میان، فولاد و چدن مقاوم به سایش، دو گزینه اصلی برای ساخت در فرایند تولید قطعات ریختهگری سایشی هستند که هرکدام ویژگیهای خاص خود را دارند.

برای درک بهتر تأثیر قطعات ریختهگری فولاد و چدن توصیه میکنیم مقاله «تأثیر ریختهگری چدن و فولاد در تولید گلولههای آسیاب» را مطالعه کنید.

1. قطعات فولادی

فولاد مقاوم به سایش، بهویژه همراه با آلیاژهای منگنزی یا کرومدار، به دلیل استحکام کششی بالا، انعطافپذیری مناسب و قابلیت عملیات حرارتی، در قطعاتی که نیاز به تحمل ضربه و فشار دارند، بسیار کاربردی است. قطعات فولادی معمولاً در بخشهایی از کارخانه سیمان استفاده میشوند که علاوه بر سایش، تنش مکانیکی نیز در آنها وجود دارد.

2. قطعات چدنی

چدنهای مقاوم به سایش مانند چدن سفید با ساختار گرافیتی و سختی سطحی بالا، گزینهای ایدهآل برای قطعاتی هستند که بیشتر در معرض سایش خالص قرار دارند. چدن سفید، بهویژه با سختی بالا، در ساخت لاینرهای مقاوم به سایش کارخانه سیمان و قطعات ثابت کاربرد دارد؛ البته چدن، به دلیل شکنندگی بیشتر، در برابر ضربات شدید مقاومت کمتری دارد و برای قطعات متحرک یا تحت فشار توصیه نمیشود.

چدن به دلیل سیالیت بالا در حالت مذاب، امکان تولید قطعات پیچیده با دقت بالا را فراهم میکند. این ویژگی در ساخت قطعاتی با هندسه خاص، مانند پرههای آسیاب، بسیار مهم است. در حالی که فولاد، به دلیل انجماد سریعتر و نیاز به ماشینکاری بیشتر، در این زمینه محدودتر است.

روشهای کاهش هزینه تولید قطعات ریختهگری مقاوم به سایش

هزینه بالا همیشه مربوط به مواد اولیه نیست. گاهی تصمیمهای نادرست در طراحی، انتخاب آلیاژ یا حتی زمانبندی تولید میتواند هزینههای تولید را چند برابر کند. وقتی صحبت از فرایند تولید قطعات ریختهگری سایشی میشود، صرفهجویی فقط به معنای ارزانتر ساختن نیست؛ بلکه یعنی ساختن هوشمندانهتر.

مثلاً در فرایند تولید قطعات ریختهگری سایشی میتوان بهجای استفاده از آلیاژهای گرانقیمت در کل قطعه، فقط بخشهایی که در معرض سایش شدید هستند را تقویت کرد. یا بهجای تعویض کامل قطعه، طراحی مدولار انجام داد تا فقط بخش آسیبدیده تعویض شود. اینها راهکارهایی هستند که در عمل، هزینهها رو کاهش میدهند بدون اینکه کیفیت فدای کمیت شود.

از طرفی، فرایند ریختهگری قطعات سایشی اگر بهینهسازی شود مثلاً با کنترل دقیق دمای ذوب، استفاده از قالبهای دقیقتر و عملیات حرارتی هدفمند نهتنها ضایعات تولید کم میشود؛ بلکه عمر قطعه هم بالا میرود.

در نهایت، کاهش هزینه یعنی دیدن تصویر بزرگتر از طراحی تا نگهداری، از انتخاب آلیاژ تا زمان توقف خط تولید. هر تصمیم کوچک، اگر درست گرفته شود میتواند تفاوت بزرگی در سودآوری ایجاد کند.

قیمت قطعات ریختهگری چدن مقاوم به سایش در کارخانه سیمان

در فرایند تولید قطعات ریختهگری سایشی، چدن مقاوم به سایش، مثل لاینرها و چکشهای آسیاب، نقش کلیدی در کاهش توقف تولید و افزایش عمر تجهیزات دارد. قیمت این قطعات بسته به نوع آلیاژ، وزن، دقت ریختهگری و خدمات پس از فروش متغیر است.

چدن کروم بالا با وجود گران قیمت بودن به دلیل عمر طولانی گزینه مناسبی برای صرفهجویی در تعویض و جلوگیری از توقف خط تولید است.

در یکی از واحدهای صنعتی بندرعباس، با جایگزینی قطعات داخلی بهجای نمونههای وارداتی، نهتنها هزینهها تا ۲۵٪ کاهش یافت، بلکه زمان توقف تولید نیز بهطور چشمگیری کم شد. این تجربه نشان میدهد که تمرکز فقط بر روی قیمت اولیه قطعات، نگاه محدودی به مسئله است. آنچه در نهایت اهمیت دارد، هزینه چرخه عمر قطعه است. از دوام و عملکرد گرفته تا تأثیر آن بر بهرهوری خط تولید.

در فرایند تولید قطعات ریختهگری سایشی، انتخاب نوع چدن مناسب میتواند تفاوتی اساسی در کیفیت و طول عمر تجهیزات ایجاد کند. اگر هنوز مطمئن نیستید کدام نوع چدن برای آسیاب کارخانه شما مناسبتر است، کافی است مشخصات فنی خط تولید خود را برای کارشناسان ما در صنایع ریختهگری فولاد آتشگاه سپاهان ارسال کنید. CEO و تیم فنی ما با بررسی دقیق شرایط کاری و نیازهای شما، بهترین گزینه را پیشنهاد خواهد داد.

تامینکننده قطعات یدکی مقاوم به سایش صنعت سیمان در ایران

در قلب صنعت سیمان، جایی که تجهیزات تحت فشارهای شدید مکانیکی و حرارتی قرار دارند، انتخاب قطعات یدکی مقاوم به سایش نهتنها یک ضرورت فنی؛ بلکه یک تصمیم استراتژیک برای کاهش هزینههای نگهداری و افزایش بهرهوری است. ما در مجموعه صنایع ریختهگری فولاد آتشگاه سپاهان بهعنوان یکی از تأمینکنندگان پیشرو در این حوزه، با تکیه بر دانش مهندسی مواد، فناوریهای ریختهگری پیشرفته و تجربه عملیاتی در خطوط تولید سیمان، مجموعهای کامل از قطعات تخصصی را ارائه میدهیم.

از چکشهای سنگشکن و زرههای بدنه آسیاب گرفته تا دیافراگمهای اتاقچه آسیاب و قطعات کورههای دوار، تمامی محصولات ما با آلیاژهای مقاوم به سایش و حرارت طراحی و تولید میشوند. استفاده از چدنها با آلیاژهای مختلف و ترکیبات مهندسیشده، تضمینکننده دوام بالا و عملکرد پایدار در شرایط سخت کاری است.

خدمات ما شامل مشاوره فنی، طراحی سفارشی، تولید انبوه و پشتیبانی پس از فروش برای کارخانجات سیمان در سراسر کشور است.

با ما، صنعت سیمان ایران یک گام به سمت بهرهوری بیشتر و توقف کمتر برمیدارد.

جمعبندی

در مسیر ارتقای بهرهوری و کاهش هزینههای عملیاتی در صنعت سیمان، توجه به جزئیات فنی و انتخاب صحیح مواد اولیه، نقشی حیاتی ایفا میکند. فرایند تولید قطعات ریختهگری سایشی، فراتر از یک عملیات صنعتی ساده، تلفیقی از دانش مهندسی، تجربه عملیاتی و نوآوری در طراحی است. این فرایند، از انتخاب آلیاژ تا عملیات حرارتی، باید با دقت و شناخت کامل از شرایط کاری تجهیزات انجام شود تا قطعاتی با دوام بالا و عملکرد پایدار حاصل گردد.

لاینرهای مقاوم به سایش کارخانه سیمان، بهعنوان یکی از مهمترین خروجیهای فرایند ریختهگری قطعات سایشی، نمونهای بارز از تأثیر انتخاب آلیاژ مناسب و بهینهسازی مراحل تولید هستند. این قطعات نهتنها از تجهیزات در برابر سایش محافظت میکنند؛ بلکه با کاهش توقفهای ناخواسته، به افزایش راندمان کل خط تولید کمک میکنند.

در نهایت، سرمایهگذاری در فرایند ریختهگری قطعات سایشی، سرمایهگذاری در آیندهای پایدار برای صنعت سیمان کشور است.