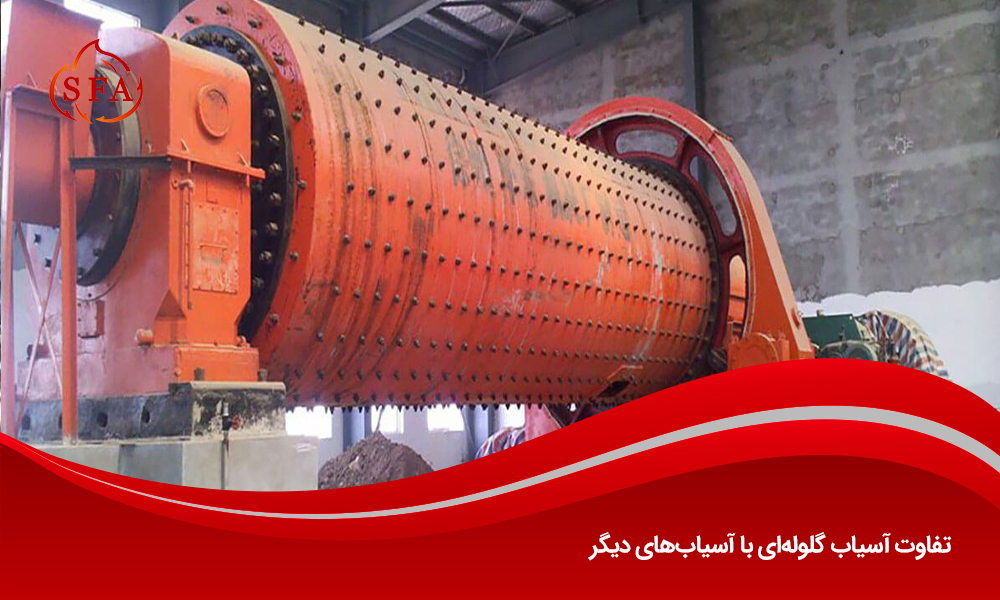

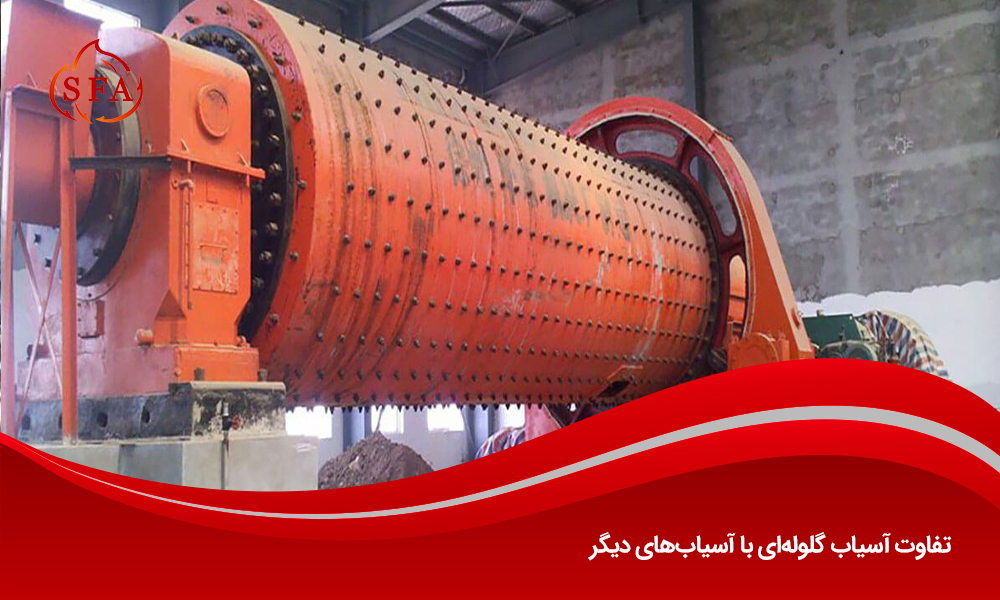

بررسی تفاوتهای آسیاب گلولهای و آسیابهای دیگر

در صنایع معدنی و شیمیایی، انتخاب نوع آسیاب یکی از تصمیمهای کلیدی در طراحی خط تولید است. انتخاب نوع آسیاب فقط یک تصمیم فنی نیست؛ بلکه مستقیماً بر روی کیفیت محصول، مصرف انرژی و هزینههای تولید اثر میگذارد. تفاوت آسیاب گلولهای با آسیابهای دیگر مسئلهای است که نمیتوان ساده از آن گذشت؛ چرا که همین تفاوتها میتوانند مسیر تولید و کیفیت نهایی محصول را به شکل چشمگیری تحت تأثیر قرار دهند.

در دنیای امروز که صنایع مختلف به سمت بهرهوری بالاتر و کاهش هزینههای تولید حرکت میکنند، انتخاب تجهیزات مناسب برای خردکردن مواد اهمیتی دوچندان پیدا کرده است. بهطورکلی، انواع آسیاب در صنعت شامل آسیاب گلولهای، میلهای، غلتکی، چکشی و جتمیل میشود که هر کدام مزایا و محدودیتهای خاص خود را دارند و بسته به نوع ماده و هدف تولید به کار گرفته میشوند. در کنار این تجهیزات کلاسیک، ورود تکنولوژیهای نوین در آسیاب صنعتی تحول بزرگی ایجاد کرده است؛ فناوریهایی که امکان دستیابی به ذرات بسیار ریز، کاهش استهلاک و افزایش راندمان را فراهم میکنند. در چنین شرایطی، شناخت دقیق تفاوتها و جایگاه هر نوع آسیاب میتواند راهنمایی ارزشمند برای انتخاب بهینه در پروژههای صنعتی باشد. برای آشنایی بیشتر با کارکرد آسیاب گلولهای و تفاوت آن با دیگر آسیابها تا آخر این مقاله از وبسایت صنایع ریختهگری فولاد آتشگاه سپاهان، با ما همراه باشید.

تفاوت آسیاب گلولهای و آسیاب غلتکی در صنعت سیمان

وقتی صحبت از تولید سیمان میشود، یکی از مهمترین بخشهای فرایند، انتخاب نوع آسیاب برای خردکردن کلینکر است. شاید تصور کنید همه آسیابها کارکرد مشابه دارند؛ اما اینطور نیست. تفاوت آسیاب گلولهای با آسیابهای دیگر بهخصوص نوع غلتکی فقط به ظاهر یا ساختار محدود نمیشود. این تفاوتها انقدر جدی هستند که میتوانند مسیر کل فرایند تولید را عوض کنند. از نحوه برخورد با مواد گرفته تا مصرف انرژی و حتی کیفیت خروجی، همه متفاوت هستند.

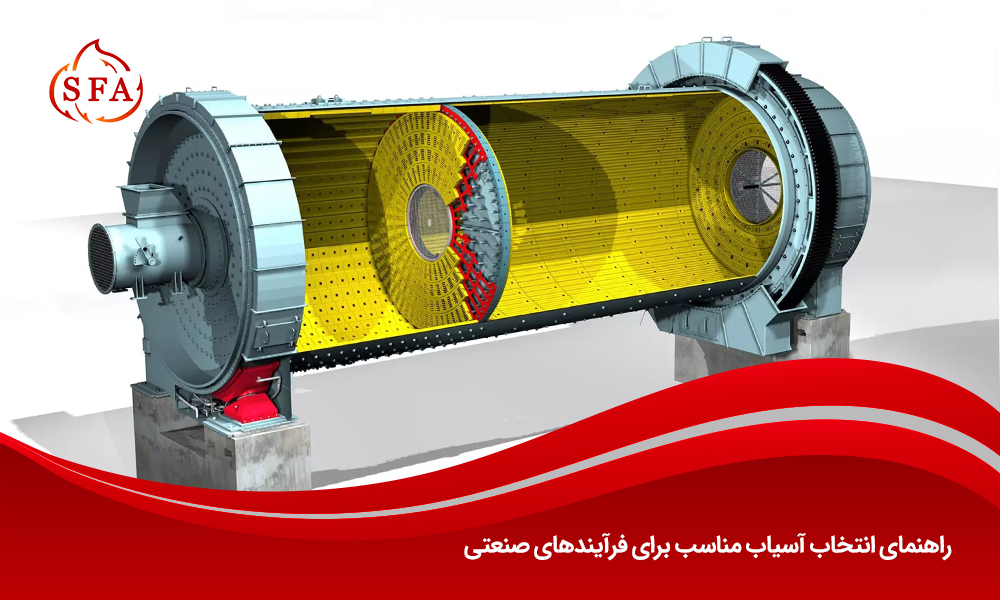

برای همین است که آسیاب گلولهای سالها است جایگاه خودش را در صنعت سیمان حفظ کرده است و هنوز یکی از پرکاربردترین گزینهها است. مکانیزم کار آن بر پایه برخورد و سایش گلولههای فولادی یا سرامیکی است که باعث دستیابی به ذرات ریز و سیمانی باکیفیت میشود. نقطه ضعف اصلی این روش، مصرف انرژی بالا و استهلاک تجهیزات است که در مقیاس صنعتی هزینههای قابل توجهی ایجاد میکند. در مقابل، آسیاب غلتکی با اعمال فشار یکنواخت از سوی غلتکهای سنگین، مواد اولیه را بهتدریج خرد میکند. این آسیاب بهدلیل راندمان بالاتر و کاهش مصرف انرژی، در سالهای اخیر توجه بسیاری از کارخانههای سیمان را به خود جلب کرده است. با این وجود، محصول خروجی آسیاب غلتکی معمولاً به نرمی سیمانهای تولیدشده در آسیاب گلولهای نیست.

در نهایت، انتخاب میان این دو به اولویتهای هر کارخانه بستگی دارد. اگر هدف رسیدن به نرمی بالا و یکنواختی در محصول باشد، آسیاب گلولهای معمولاً انتخاب قابل اعتمادتری است؛ اما وقتی کاهش مصرف انرژی و هزینههای عملیاتی در اولویت قرار بگیرد، آسیاب غلتکی میتواند گزینه بهصرفهتری باشد.

تفاوت در مکانیزم سایش بین آسیاب گلولهای و غلتکی

آسیاب گلولهای با برخورد و ضربه بین گلولهها، سایش شدید و یکنواختی ایجاد میکند به همین دلیل مناسب برای مواد سخت و فرایندهای سنگین است. در مقابل، آسیاب غلتکی با فشار و نیروی برشی، سایش کنترلشدهتری دارد که برای دانهبندی دقیقتر و مصرف انرژی کمتر مناسبتر است.

این تفاوت آسیاب گلولهای با آسیابهای دیگر، بهویژه نوع غلتکی، در انتخاب تجهیزات صنعتی نقش کلیدی دارد. با ورود تکنولوژیهای نوین در آسیاب صنعتی، بعضی از مدلهای پیشرفته به نوعی طراحی شدند که میتوانند مکانیزم گلولهای و غلتکی را با هم ترکیب کنند.

این ترکیب باعث میشود نوع سایش مواد قابل تنظیم باشد و در نتیجه، انعطافپذیری بیشتری در فرایند تولید به وجود میآید.

تفاوت آسیاب گلولهای با آسیابها دیگر در زمینه راندمان

تفاوت آسیاب گلولهای با آسیابهای دیگر، بهویژه در شرایط کاری سخت یا حجم تولید بالا، خودش را بهوضوح نشان میدهد.

آسیاب گلولهای با ساختار خاص و نحوه عملکرد آن، توانایی بالایی در رسیدن به نرمی یکنواخت و خردکردن کامل دارد. بهویژه زمانی که ماده اولیه سخت یا ساینده باشد. در مقابل، برخی آسیابها ممکن است در مصرف انرژی بهینهتر باشند؛ اما همیشه نمیتوانند همان کیفیت خروجی را تضمین کنند.

در پروژههایی که دقت، یکنواختی و قابلیت کنترل فرایند اهمیت دارد، آسیاب گلولهای هنوز هم یکی از گزینههای قابل اتکا محسوب میشود؛ البته انتخاب نهایی همیشه باید با در نظر گرفتن نوع ماده، ظرفیت مورد نیاز و هدف تولید انجام شود؛ چون هیچ نوع آسیابی برای همهی شرایط بهترین نیست.

کاربرد آسیاب گلولهای در مقایسه با آسیاب چکشی

در دنیای متنوع تجهیزات صنعتی، آگاهی دقیق از تفاوت آسیاب گلولهای با آسیابهای دیگر، به ویژه آسیاب چکشی، نقش بسیار مهمی در انتخاب درست دستگاه برای فرایندهای تولیدی ایفا میکند. آسیاب گلولهای، بهعنوان یکی از پرکاربردترین انواع آسیاب در صنعت، با عملکردی مبتنی بر ضربه و سایش گلولههای آسیاب سیمان فولادی یا سرامیکی، توانایی بالایی در خردکردن مواد سخت و تبدیل آنها به ذرات بسیار ریز دارد. این ویژگی باعث شده تا در صنایعی مانند تولید رنگ، سرامیک، مواد شیمیایی و حتی داروسازی، جایگاه ویژهای داشته باشد.

در مقابل، آسیاب چکشی با مکانیزم ضربه مستقیم چکشها بر روی مواد، بیشتر برای خرد کردن مواد نرمتر یا با رطوبت بالا مناسب است. با وجود اینکه آسیاب چکشی از نظر سرعت عملکرد قابل توجه است، اما خروجی آن از نظر یکنواختی و دقت اندازه ذرات، در سطح پایینتری نسبت به آسیاب گلولهای قرار دارد. به همین دلیل، در مواردی که کنترل دقیق ابعاد ذرات اهمیت دارد، مثل تولید مواد حساس یا فرایندهای تخصصی، آسیاب گلولهای گزینه مناسبتری بهشمار میرود.

در نهایت، انتخاب بین این دو نوع آسیاب فقط به سرعت کار یا راحتی استفاده محدود نمیشود. جنس مواد اولیه، هدف از خرد کردن و میزان دقتی که در فرایند لازم است، همگی عواملی هستند که باید در نظر گرفته شوند تا بهترین نتیجه متناسب با نیاز صنعتی به دست آید. این تفاوتها تنها در عملکرد دیده نمیشوند؛ بلکه بر روی هزینههای نگهداری، مصرف انرژی و حتی کیفیت محصول نهایی نیز اثر میگذارند.

بررسی هزینه نگهداری آسیاب گلولهای در مقایسه با انواع آسیاب در صنعت

در بررسی عملکرد و بهرهوری تجهیزات خردسازی، اغلب هزینههای نگهداری در طولانیمدت نادیده گرفته میشوند، در حالی که این هزینهها میتوانند تأثیر قابل توجهی بر تصمیمگیریهای صنعتی و کارایی کلی دستگاه داشته باشند. تفاوت آسیاب گلولهای با آسیابهای دیگر تنها به ساختار و شیوه عملکرد محدود نمیشود؛ بلکه هزینههای تعمیر، تعویض قطعات و میزان مصرف انرژی نیز در این تفاوت نقش مهمی دارند و باید در تصمیمگیریهای صنعتی به دقت مدنظر قرار گیرند. آسیاب گلولهای با وجود دقت بالا در خروجی و توانایی خردکردن مواد سخت، بهدلیل پیچیدگی مکانیزم داخلی، نیازمند سرویسهای منظم و تخصصیتری است.

این موضوع ممکن است هزینه نگهداری را نسبت به برخی آسیابهای دیگر در صنعت، مثل آسیابهای چکشی، افزایش دهد. با این حال، پیشرفتهای اخیر در فناوری، باعث شده مدلهای جدید آسیاب گلولهای با سیستمهای هوشمند طراحی شوند که هم مصرف انرژی را کاهش میدهند و هم زمان توقف دستگاه را به حداقل میرسانند. این نوآوریها باعث شدهاند تا هزینههای نگهداری در برخی مدلهای جدید، بهطور قابل توجهی کاهش یابد و رقابتپذیری این نوع آسیاب در برابر سایر گزینهها افزایش پیدا کند.

در نهایت، انتخاب میان آسیاب گلولهای و سایر آسیابها نباید صرفاً بر اساس هزینه اولیه یا ظاهر دستگاه انجام شود؛ بلکه باید با در نظر گرفتن تفاوت آسیاب گلولهای با آسیابهای دیگر، نوع ماده مورد استفاده، حجم تولید و سطح اتوماسیون مورد انتظار، تصمیمگیری شود. در بسیاری از موارد، پرداخت هزینه بیشتر برای نگهداری، منجر به افزایش کیفیت محصول نهایی و کاهش ضایعات در فرایند تولید خواهد شد.

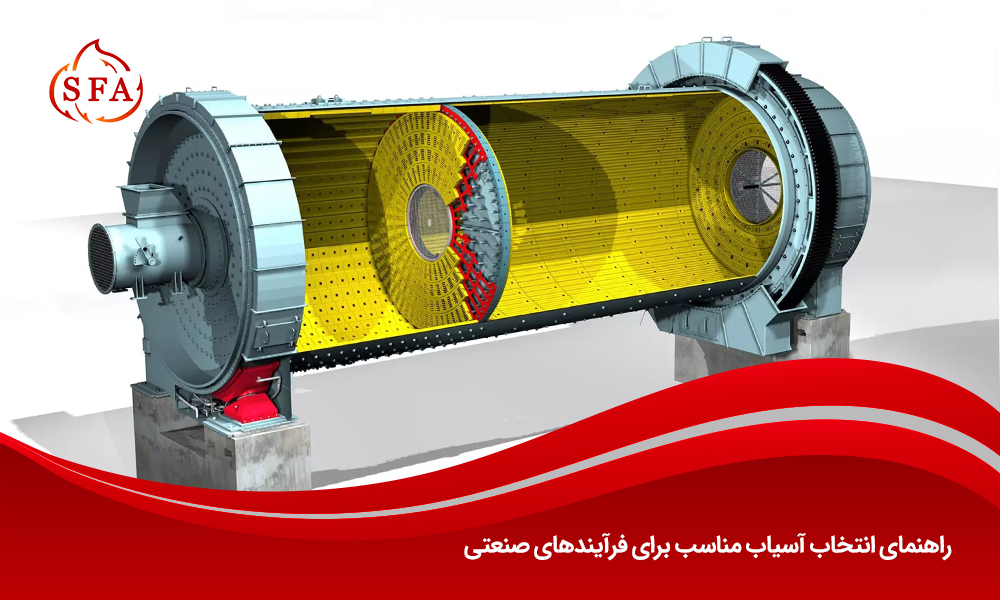

راهنمای انتخاب آسیاب مناسب برای فرآیندهای صنعتی

مجموعه ما در صنایع ریختهگری فولاد آتشگاه سپاهان همواره بر آن بوده است تا با بهرهگیری از تجهیزات پیشرفته و تخصص کارشناسان خود، بهترین راهکارها را در انتخاب انواع آسیاب صنعت به مشتریان ارائه دهد. ما معتقدیم انتخاب صحیح آسیاب نه تنها بر کیفیت محصول نهایی؛ بلکه بر بهرهوری، مصرف انرژی و هزینههای نگهداری تأثیر مستقیم دارد.

تیم متخصصان ما با بررسی دقیق نوع ماده اولیه، حجم تولید و اهداف فرایند، پیشنهاداتی عملی ارائه میدهد که به کاهش ضایعات و افزایش یکنواختی محصول کمک میکند. برای مثال، در یکی از پروژههای اخیر، انتخاب آسیاب گلولهای به جای آسیاب چکشی باعث شد خردکردن مواد سخت به شکل یکنواخت انجام شود و مصرف انرژی بهینه گردد، در حالی که کیفیت محصول نهایی بهطور محسوسی افزایش یافت.

با توجه به تجربه عملی و دانش فنی ceo و مجموعه ما، توصیه میکنیم هر انتخابی با تحلیل جامع مواد، فرایند و نیازهای تولید انجام شود تا بهترین عملکرد و بازدهی حاصل گردد.

جمعبندی

تفاوت آسیاب گلولهای با آسیابهای دیگر و شناخت انواع آسیاب در صنعت نقش تعیینکنندهای در بهرهوری و کیفیت تولید دارد. انتخاب صحیح آسیاب، با توجه به نوع ماده، هدف تولید و مصرف انرژی، میتواند راندمان خطوط صنعتی را بهبود بخشد و هزینههای نگهداری را کاهش دهد. بهرهگیری از تکنولوژیهای نوین در انواع آسیاب صنعت نیز امکان خردسازی دقیقتر، کاهش استهلاک و افزایش انعطافپذیری در فرایند تولید را فراهم میکند، به طوری که آسیاب گلولهای همچنان به عنوان گزینهای قابل اعتماد در صنایع مختلف باقی مانده است.